-

摘要

阵列微结构光学元件广泛用于各种光束匀化场合,而常规的加工方法难以满足大矢高凸柱面阵列的精度要求。本文采用超精密车削成型法,分析了影响金刚石车削的主要因素,设计了顺序搜索法和二分搜索法寻找车削轨迹,并对比了两种方法的优缺点,结合Matlab软件用二分搜索法成功找到车削轨迹及数控程序,并在超精密车床上进行了车削实验,得到了表面轮廓误差在135 nm的大矢高阵列微结构。证明了二分搜索法能够准确获得车削轨迹,并且此法可同时适用于球面轮廓和非球面轮廓,具有重要的工程应用价值。

Abstract

Array microstructure optical elements are widely used in various beam homogenization occasions, but conventional processing methods cannot meet the accuracy requirements of large-sagittal convex cylindrical arrays. In this paper, the ultra-precision turning forming method is used to analyze the main factors affecting diamond turning, the sequential search method and the binary search method are designed to find the turning track, and the advantages and disadvantages of the two methods are compared. Furthermore, the binary search method is successfully found by combining the Matlab software turning trajectory and the numerical control program. As proof-of-concept demonstrations, turning experiments are carried on an ultra-precision lathe, and a large-vector high-array microstructure with a surface profile error of 135 nm is obtained. It proves that the force binary search method can accurately obtain the turning trajectory, and this method can be applied to both spherical and aspherical contours, showing important engineering application value.

-

1. 引言

目前针对阵列微结构的加工通常采用基于曝光、显影、刻蚀等类似半导体生产的工艺。主要包括灰度掩模光刻、电子束刻蚀技术、光刻胶-熔融技术、离子交换技术等加工工艺[2, 5-8]。国内外许多研究机构采用以上的加工方式都获得了不同的研究成果,如丹麦技术大学光子工程系的Chakrabarti[9]等人使用光致抗蚀剂涂覆的模具复制方法制作出了光学微透镜阵列,美国俄亥俄州立大学综合系统工程系的Zhou[10]等人利用超精密金刚石铣削的方法加工出了微透镜阵列的模具,并利用模压复制方法对红外玻璃进行模压得到了微透镜阵列,日本庆应义塾大学科学技术学院机械工程系Mukaida和Yan[11]两位学者使用慢刀伺服车削的工艺方法在单晶硅表面上实现了微透镜阵列的延性域去除超精密车削加工;中国科学院长春光学精密机械研究所史成勇[12]等利用软光刻和热形变技术在PDMS上制作出了半球形微透镜阵列,天津大学的张雄、宋乐[13]等通过单点金刚石车削对PMMA(聚甲基丙烯酸甲酯)进行加工,获得七子眼仿生复眼系统,台湾大学采用光刻掩模法及压弯法在PDMS制作曲面复眼结构模具及成型件[3],中国科学院光电技术研究所研究团队采用光刻胶热熔法及刻蚀技术制作出大F数的微透镜阵列[2]。但在高数值孔径的光刻机中采用的柱面微结构阵列矢高大,精度高,仅仅通过曝光、显影、刻蚀等常规加工手段往往难以制造[14-16]。超精密车削技术是获得阵列微结构的一种高效方式,具有高精度、适合制作大矢高结构等特点,极具加工潜力[17-20]。超精密车削技术可以使工件的形状精度达到亚微米级,表面粗糙度达到纳米级。加工精度不受微结构矢高增大而降低,适合于阵列微结构的制作。

阵列微结构光学元件广泛用于激光整形,均匀照明等多种场合。它是一种基于微透镜阵列的折射型光学元件[1-2]。与衍射光学元件相比,其光能利用率更高,不会产生多级衍射现象,因而在一些高端应用场景,常被优先采用。在光刻机照明系统中,均匀照明是保证曝光线条线宽均匀一致的一项重要技术。通常,用于光刻机照明系统的匀光元件有积分棒、衍射光学元件和微透镜阵列。其中微透镜阵列出射孔径角较大,可以实现大面积照明,且匀光基于折射原理,能避免高阶衍射造成较大的能量损耗,并且能保持光的偏振特性[3-5]。

2. 结构

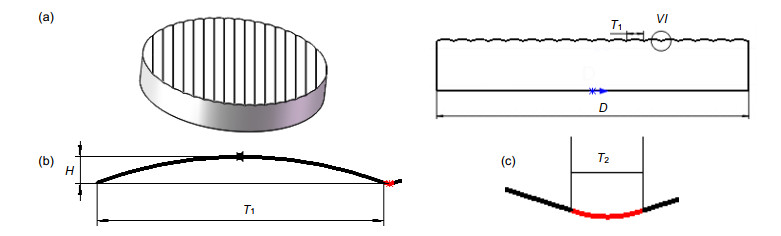

图 1(a)所示是一种大矢高凸柱面的阵列微结构,其具有以下几个难点:1) 大矢高。所谓大矢高指阵列微结构最高点到最低点的距离H,如图 1(b)中所示,取值范围一般在100 μm以上;2) 接缝小。每个柱面结构之间采用凹缝连接,接缝距离小至几十微米,如图 1(c)所示,通常需要五轴的超精密车床采用刨削的方式进行加工;3) 高面形精度。阵列微结构的面形精度要求优于200 nm,而阵列微结构一般都采用光学曲面,由于光学曲面属于复杂的几何面形,要求能够同时达到较高的表面质量和面形精度便比较困难,采用常规方法进行加工的精度低、成本高、难度大[21]。

3. 车削轨迹计算方法

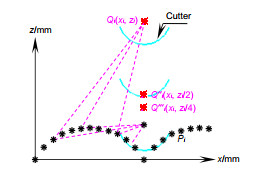

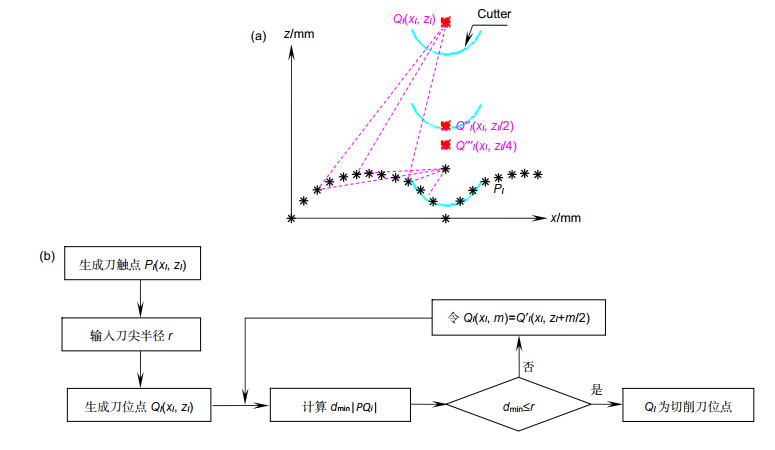

寻找刀位点轨迹的方法有两种,一种是顺序搜索法(如图 2所示),一种是二分搜索法(如图 3所示)。顺序搜索法,首先将加工轮廓离散化为n个点,作为刀触点Pi(xi, zi)。已知刀尖圆弧半径r,刀位点Qi从远处按照一定的步进距离h向曲面轮廓移动。每移动一次,计算刀位点与曲面轮廓上每一个刀触点|PiQi|的值,找到min|PiQi|。若min|PiQi| > r,刀位点Qi继续移动h后再次计算min|PiQi|值;直到min|PiQi|≤r后,将此时的刀位点Qi作为切削时刀位点坐标。这种方法的优点是只要步进距离h取得足够小,寻找的切削刀位点坐标就能非常准确;缺点是精度越高,计算量越大,耗时越长,效率低。

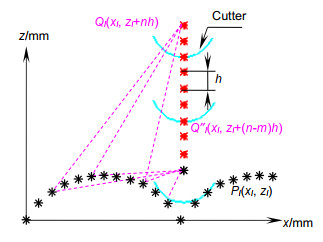

二分搜索法同样先将轮廓离散为若干点,作为刀触点Pi(xi, zi)。已知刀尖圆弧半径r,计算i点刀位点Qi(xi, zi+m)和曲面轮廓上每一个刀触点P(x, z)的距离d,找到最小距离dmin。若dmin≤r,则将Qi作为Pi点切削时的刀位点;若dmin > r,则将刀位点Qi(xi, m)移到Q’i(xi, zi+m/2)作为新的刀位点Qi的坐标。重复计算Qi与P(x, z)的距离,若dmin≤r,则将此时的Qi作为Pi点切削时的刀位点;反之,则继续将Qi(xi, zi+m/2)移到Q”i(xi, zi+m/4)作为新的Qi,再重复以上操作,直到若dmin≤r为止,此时的Qi即为i点切削刀位点。这种方法能够快速找到较为准确的切削刀位点,大大地减小了计算量,节约了时间。

对于超精密车削加工而言,刀具切削轨迹引起的误差很大程度上能够影响整个加工表面的表面质量,尤其是面形精度。因此在超精密加工中必须对刀触点轨迹进行补偿,获得刀位点轨迹,即刀具实际加工轨迹。加工中采用的金刚石刀具的刀尖并不是一个理想的点,而是具有一定半径的圆弧,因此超精密车削机床将刀尖圆弧圆心作为刀位点Q进行控制。

4. 车削实验及结果分析

其中:${r_i}$为第i个凹处曲率圆半径。根据理论分析,凸柱面阵列微结构的最小曲率半径在接缝处,刀尖圆弧半径应当小于等于接缝处曲率半径。若单点金刚石刀具刀尖圆弧半径比接缝处曲率半径大,实际切削的凹缝为图 5中红色曲线所示。

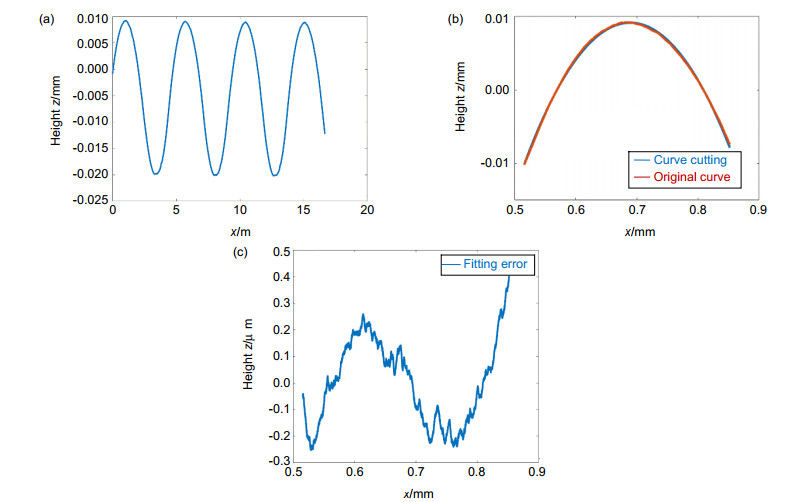

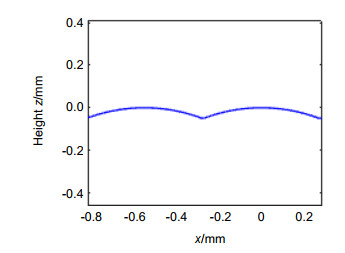

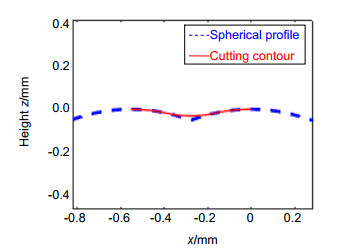

切削后球面阵列结果分析如图 9所示,使用台阶仪对工件进行测量,表面形貌结果如图 9(a)所示。在检测过程中,由于检测平台倾斜导致检测走针轨迹与阵列微结构不垂直,因此需先对数据进行预处理。预处理的过程是截取图中一段数据进行线性拟合,利用斜率求出旋转角度,这一过程称之为“调平”。对调平后的曲线进行最小二乘法拟合,最小二乘法是常用的曲线拟合方法,在随机误差为正态分布时,通过最大似然法推算出的一个最优估计值。它可使测量误差的平方和最小,因此也被视为从一组测量值中求出一组未知量的最可信赖的方法之一。拟合后寻找曲线的半径R和圆心坐标(A,B),并根据圆心坐标(A,B)和R画出拟合曲线如图 9(b)所示。拟合后的圆心坐标为(0.689,-0.779),R为0.788 mm,基本达到要求半径。图 9(c)为调平曲线和拟合曲线差值的绝对值曲线,根据调平曲线和拟合曲线的偏差值的标准差,得出轮廓误差为135 nm,基本上达到了该实验室超精密车削机床的切削面形精度极限值。

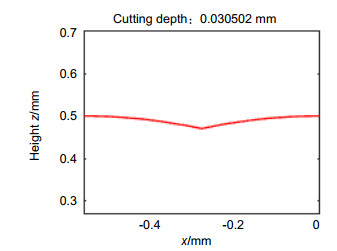

实验参数 实验参数值 主轴转速/(r/mm) 500 进给速度/(mm/min) 3 刀具半径R/mm 0.5 曲线T1宽度/mm 0.534 接缝宽度T2/mm 0.02 切削周期数 10 在进行切削实验之前,先计算工件总切削深度。计算生成切削轨迹最高点和最低点之差可以求出切削深度,如图 8所示。

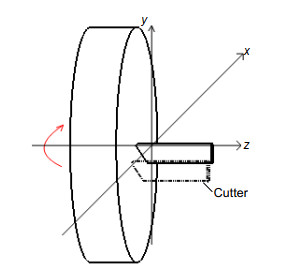

柱面微透镜阵列为直线型排布阵列结构,车削工艺中通常需要采用精密五轴机床制作。实验室的机床是德国LT Ultra MTC400超精密车削机床,机床外形如图 6所示,加工零件的面形精度在100 nm以内。受实验条件限制,本文以两轴联动超精密金刚石车床作为实验设备研究大矢高凸柱面阵列的车削技术,切削示意如图 7所示。选用车削参数如表 1所示。

为验证二分法寻找车削轨迹的准确性,实验以球面轮廓为例车削大矢高柱面阵列微结构。图 4是生成的球面轮廓,根据二分搜索法可以生成图 5中虚线所示的球面轮廓车削轨迹。在采用超精密车削时,若刀尖圆弧半径大于轮廓的最小曲率半径,就会发生干涉切削。为了避免发生干涉,刀尖圆弧半径r应该满足条件[21]:

5. 结论

大矢高凸柱面阵列微结构是光刻机照明系统中的重要匀光元件,它形貌复杂,特征结构尺度小,矢高大,面形精度高,加工难度极大,采用常规曝光、显影的方法难以达到要求。采用超精密车削方式加工,具有诸多技术优势。本文从研究车削轨迹出发,提出采用二分搜索法计算车削轨迹,并在超精密车削机床上车削了球面柱面阵列微结构,获得了精确的面形。该方法适用于球面、非球面等多种轮廓曲线,并且能够快速寻找最优车削轨迹,对进一步研究五轴超精密机床加工大矢高阵列微结构提供了理论基础,具有重要的工程应用价值。

-

参考文献

范占斌. 圆柱表面微结构超精密加工关键技术研究[D]. 长沙: 国防科学技术大学, 2014.

Fan Z B. Research on key technology in ultra-precision turning processing of microstructure on cylindrical surface[D]. Changsha: National University of Defense Technology, 2014.

刘鑫, 张满, 史立芳, 等. 一种大F数微透镜阵列的制备方法[J]. 光子学报, 2017, 46(2): 0222004.

https://www.cnki.com.cn/Article/CJFDTOTAL-GZXB201702005.htmLiu X, Zhang M, Shi L F, et al. Fabrication method for the microlens array of high F-number[J]. Acta Photon Sini, 2017, 46(2): 0222004.

https://www.cnki.com.cn/Article/CJFDTOTAL-GZXB201702005.htm徐礼威. 微透镜阵列超精密切削加工技术研究[D]. 哈尔滨: 哈尔滨工业大学, 2015.

Xu L W. Research on ultra-precision turning technology of microlens array[D]. Harbin: Harbin Institute of Technology, 2015.

田霏, 刘现磊, 张效栋, 等. 微透镜阵列加工误差对光学性能的影响[J]. 光学学报, 2016, 36(2): 0222002.

https://www.cnki.com.cn/Article/CJFDTOTAL-GXXB201602025.htmTian F, Liu X L, Zhang X D, et al. Influence of manufacture error on optical performance of micro lens array[J]. Acta Opt Sin, 2016, 36(2): 0222002.

https://www.cnki.com.cn/Article/CJFDTOTAL-GXXB201602025.htm展开 -

版权信息

版权属于中国科学院光电技术研究所,但文章内容可以在本网站免费下载,以及免费用于学习和科研工作 -

关于本文

引用本文

Citation:雷茸粮, 李云, 林妩媚, 张帅, 青建宏, 唐林峰. 大矢高凸柱面的超精密车削轨迹计算方法研究[J]. 光电工程, 2021, 48(3): 200192. DOI: 10.12086/oee.2021.200192Citation:Lei Rongliang, Li Yun, Lin Wumei, Zhang Shuai, Qing Jianhong, Tang Linfeng. Research on the calculation method of the ultra-precision turning trajectory of large-vector high-convex cylinders. Opto-Electronic Engineering 48, 200192 (2021). DOI: 10.12086/oee.2021.200192导出引用出版历程

- 收稿日期 2020-05-27

- 修回日期 2020-09-23

- 刊出日期 2021-03-14

文章计量

访问数(7205) PDF下载数(1423)

科研论文

大矢高凸柱面的超精密车削轨迹计算方法研究

作者信息+

-

1.

中国科学院光电技术研究所,四川 成都 610209

-

2.

中国科学院大学,北京 100049

-

3.

西南石油大学,四川 成都 610500

Research on the calculation method of the ultra-precision turning trajectory of large-vector high-convex cylinders

- Lei Rongliang1,2, ,

- Li Yun1,2, , ,

- Lin Wumei1,2,

- Zhang Shuai1,2,

- Qing Jianhong1,2,

- Tang Linfeng3

Author Information+

-

1.

Institute of Optics and Electronics, Chinese Academy of Sciences, Chengdu, Sichuan 610209, China

-

2.

University of Chinese Academy of Sciences, Beijing 100049, China

-

3.

Southwest Petroleum University, Chengdu, Sichuan 610500, China

出版历程

DOI: 10.12086/oee.2021.200192

- 收稿日期: 2020-05-27

- 修回日期: 2020-09-23

- 刊出日期: 2021-03-14

- 7205 访问数

- 1423 下载数

- 4 引用数

E-mail Alert

E-mail Alert RSS

RSS

下载:

下载:

百度学术

百度学术